2022年11月16日,电气风电海神平台半直驱机组EW8.5-230一键并网,刷新全球已吊装的最大风轮直径机组纪录。截至目前,该平台超100台机组批量运行1年有余,运行稳定,通过山能渤中B场址和国华渤中B2场址源源不断地向齐鲁大地输入绿色电力。

在这一机组的优秀表现基础上,电气风电再造半直驱利器——海神平台EW13.0-252机组。海神平台EW13.0-252机组是电气风电自主研发,具有自主知识产权的新一代大容量、大风轮半直驱机组。

海神平台EW13.0-252样机,位于广东省汕头风电临海试验基地,自2023年12月9日并网以来稳定运行,截至目前平均可利用率高达99%以上。

可靠性打造Step 1

融合十余年海上风电成熟经验 锻造风机优良DNA

风机设计仿真与样机运行校核高度一致

源头上保障可靠性

优秀的风机设计,是风机的DNA,能从源头上确保机组的可靠性。风机设计阶段的仿真模型,与产品实际运行的数据越接近,说明设计结果越精准。

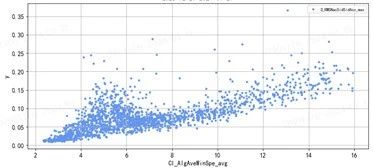

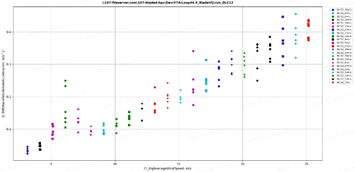

EW13.0-252机组在设计阶段进行了充分的、高标准的仿真和校核。在深入理解EN、ISO、IEC、GL、GB等国际和国内标准的基础上,基于电气风电自有的中国最大海上风电样本库的运行经验,额外针对高于标准条件的极端条件和故障工况,如实际风场出现过的负剪切工况和高尾流工况等,进行专项设计仿真校核并制定了针对性的控制策略。从样机运行表现来看,实际运行数据与设计阶段的仿真数据高度一致。

在整机环境上,除了标准的冷却计算,还进行了基于三维模型的整机流场仿真和温度场仿真,并基于大量实际运行数据,修正了仿真模型和系数,保证了风速测量计算和温度计算的高保真度。

针对机组大型化特性,在设计阶段进行了额外的整机模态分析和动力学分析校核,如叶片有限元强度、变形计算外的整机频率模态分析、阻尼分析、flutter分析以及大攻角振动分析等,最大限度保证120米以上叶片的高效气动特性、结构强度和动力学稳定性;机组的驱动链、整机结构件不仅完成了有限元强度校核,还进行了整机动力学分析,避免了大型化结构件在特殊工况下的异常振动。

这些仿真结果均在EW13.0-252样机的后评估中予以验证,以机舱振动的后评估结果为例,如下图,可以看出样机的实测高频数据结果与仿真计算结果有较好的一致性。

图 / 机舱振动加速度有效值最大值的实测与仿真对比

可靠性打造Step 2

全方位颗粒度测试:从材料、关键部件、车间到风场

仅仅是经样机运行校核的优秀风机设计,还远远不够。电气风电通过从材料、关键部件、车间到风场的全方位颗粒度测试,实现质量保障的关键一环。

在材料、关键部件端,电气风电通过产品保证计划、制造工艺计划,提前识别每个部件的关键控制点及工艺控制措施,制定检测机制,同时从产品设计、原材料、生产、测试、运输、服务等多角度提前识别潜在的风险,并制定响应的风险应对措施,最大程度消减对部件可靠性的影响。

·叶片 参考国际标准IEC61400-23,开展全尺寸测试,对叶片频率、模特、阻尼等物理固有特性,挥舞和摆阵方向累计载荷分别进行前静载、疲劳和后静载测试,验证叶片承受极限载荷的能力以及全生命周期过程中的可靠性。

图 / 叶片测试

·齿轮箱 作为半直驱机组的传动链核心部件,承受着复杂多变的载荷和恶劣的工作环境,其可靠性设计显得尤为重要。为了确保齿轮箱的设计和工艺可靠性,电气风电在整体可靠性设计过程中,充分开展了失效模式与效应分析(FMEA),及时发现并解决齿轮箱设计中的潜在问题,从而提高其整体可靠性。除了FMEA分析外,电气风电还进行了多项验证试验来验证齿轮箱的设计和工艺可靠性。这些试验包括效率测试、应力LDM测试、密封性测试等。

图 / 齿轮箱对拖试验

·发电机 作为风力发电机组的另一个核心部件,其性能及环境适应性同样对整机的可靠性产生重要影响。为了确保发电机在设计、制造、安装和运行的过程中都能够达到预期的性能标准,电气风电与供应商合作针对发电机的绝缘系统、冷却系统、电磁性能进行全面的系统优化匹配设计,并进行全方位的严格测试,其中,模拟恶劣工作环境下不同负载、容错运行等运行状态,监测其内部温度分布,并评估其散热系统的性能,规避机组超温风险,同时还进行了绝缘系统热老化试验、耐压试验等耐候性试验确保海上高盐雾环境下的绝缘长期稳定可靠,规避电气风险。

图 / 发电机对拖试验

同时,为了保证一体化集成驱动链技术的成熟应用,除了上述叶片、齿轮箱与发电机的部件测试及匹配性优化设计外,电气风电还对整个传动系统进行了多维度的测试,如:动态响应测试、振动和噪声测试等,以确保其在各种复杂环境下都能稳定可靠地运行。

在车间生产端,电气风电对驱动链、机舱、轮毂三大装配体的上百个装配工序进行全过程记录。整机装配完成后,车间在每一台整机出厂前对30多个零部件及系统进行多达近500项测试,以验证车间装配准确完成、各部件运行逻辑符合设计要求,最大程度减少风场端的调试步骤,保障海上风机吊装完成后可一键启机。

在风场端,先进的数字化智慧风场解决方案为风电场配置完善的智能主控系统、场控系统、SCADA系统、智能终端,搭配云端的智能诊断平台、远程听诊系统、故障预测及健康管理系统,为风机的稳定运行进一步保驾护航。

可靠性打造Step 3

100+智能传感器,精细化监测运行状态,

实现验证闭环优秀的产品设计,转化为可靠的产品

样机运行的经验,转化为批量产品的稳定运行

为了精细化监测机组各系统的运行状态,对开创性采用的各项新技术进行验证闭环,EW13.0-252样机上配置了上百个智能传感器测点。

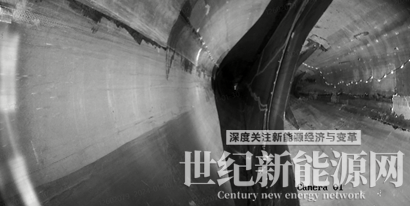

其中,除了机组的温湿度、风速风向、转速等机组常规状态测点外,同时拓展涵盖了各项针对风机子系统运行状态的测点,为实现超长叶片的叶片运行验证,机组在叶身,叶根多处内嵌应变传感设备,同时在每一支叶片内部安装了微型摄像机实时可视化监叶片在旋转中的亮度视频和形变音频,经验证,叶片运行与仿真结果高度一致。

上述测点的信号除了实现了风机关键部件各项参数实时变化状况的监测,其所形成的海量数据经过清洗与分析,可进一步对风机的总体设计进行后评估闭环,完整验证各项创新性技术。

图/叶片内部摄像机画面

可靠性打造Step 4

通过所有安全与功能性测试,获得型式认证报告

目前,EW13.0-252机组已经成功通过包括安全与功能,机械载荷和功率曲线等测试,并获得权威机构出具的型式认证证书和报告。

电气风电在发展历程中,积淀了中国最大的海上风电样本库,以多个项目为依托,开创性地引领中国海上风电步入3MW+时代、7MW时代、8MW时代、11MW时代……

EW13.0-252机组的稳定运行,意味着电气风电在海上机组大型化道路上再次踏出了坚实一步,以实际运行表现检验了半直驱风电机组的开发设计与测试验证能力,为电气风电大容量半直驱机组的批量应用及下一代产品的优化迭代打下坚实基础。

道阻且长、行稳致远。电气风电仍将稳扎稳打地稳步迭代,向客户兑现“高可靠、可信赖”的承诺。

免责声明:本平台仅供信息发布交流之途,请谨慎判断信息真伪。如遇虚假诈骗信息,请立即举报

举报