与陆地风力发电相比,海上风力发电具有突出的特点,海上风电由于其资源丰富、风速稳定、开发利益相关方较少、不与其他发展项目争地、可以大规模开发等优势,一直受到风电开发商关注。从欧洲的先行者经验看来,海上风电行业经历了20多年的发展,逐步从一个区域性的能源行业发展成全球性的一个行业。

我国海上风能资源丰富,具备大规模发展海上风电的资源条件。根据中国气象局风能资源详查初步成果,我国5~25米水深线以内近海区域、海平面以上50米高度风电可装机容量约 2亿千瓦。水深在5~50m区域、70m高度上的可开发海上风电容量更是高达5亿kW。为推进海上风电场项目建设,国家能源局曾于2014年12月8日印发了《全国海上风电开发建设方案(2014~2016年)》。从政府的导向看,自2016年开始起,中国在接下来的五年,海上风电将迎来高速发展期。

中国船级社凭借其在海洋工程领域的丰富经验和国内领先技术地位,积极投身海上风电行业,助力绿色中国建设。从2000年开始,中国船级社即为海上风电业界提供包括风力发电机组、下部支撑结构等认证与咨询服务,服务领域覆盖海上风电“风电场设施”“风电安装装备”全领域和“规划、设计、建造、安装、运维、弃置”全生命周期。

中国船级社江苏分社海上风电项目组在参与海上风电检验的过程中,发现了一些在设计理念、管理等方面的问题,主要表现在以下几个方面。

一、在设计理念上,比较突出的是节点设计、变截面、钢桩与组块连接节点、吊点和耐火涂装等方面的问题。

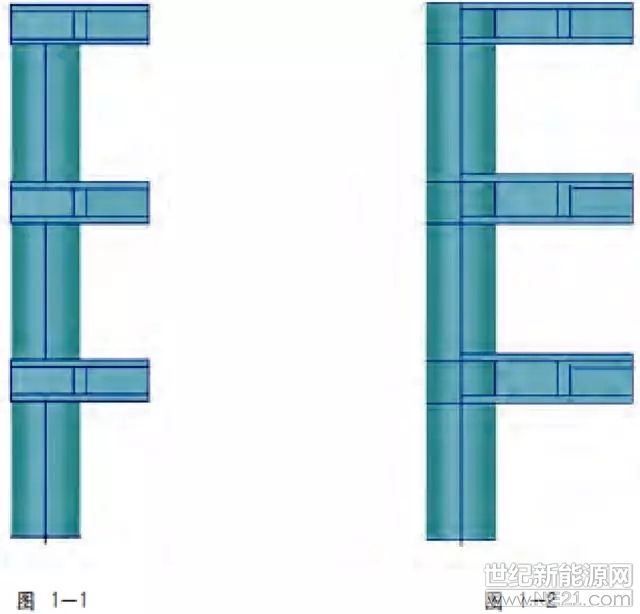

在节点设计方面,目前海上升压站上部组块设计多采用桩腿不连续,梁连续的方式(详见图1-1),此种方式容易导致桩腿受力不连续,需经过横梁对应力进行传递,且梁的面板在吊装时受拉应力,容易造成节点的撕裂,且顶层横梁的面板受力较大,容易对其上的敷料造成开裂。建议采用(图1-2)的形式。

在变截面方面,升压站对变截面梁的接口位置设计上考虑的不够周全,腹板与翼缘板的焊接位置没有采取相互避让,建议采用海上固定油气设施设计中将焊接位置错开150mm的设计方案。

在钢桩与组块连接方面,升压站立柱与钢桩的连接设计采用的是将立柱插入钢桩,立柱上的环板与钢桩进行部分熔透焊接,最后在钢桩内灌水泥浆的方式连接固定。这种设计方式存在以下问题:立柱内加强筋板采用异形设计,在其下端部最窄处宽度仅有20mm,而该板厚为40mm,设计要求全熔透焊接,并且要求进行100%UT探伤,而实际焊接完成后根本不具备UT探伤条件;钢桩与立柱环板焊接完成后进行灌浆,而钢桩内部此时已经是一个封闭空间,灌浆后空气无法排出,即无返浆口,将会导致水泥浆无法完全充满钢桩内部,失去灌浆的意义。综上,建议采用海上固定油气设施设计方案,即使用过渡段连接的方式。

吊点方面,升压站吊点的设计方式存在两个问题:一是安装在两侧的筋板焊接质量难以控制,设计上采用单面焊双面成形的方式,这种方式理论可行,但对于吊点焊接施工不建议采用,因为单面焊根部成形无法百分之百保证焊接质量,且单面焊坡口较大,焊接收缩量增加,导致出现收缩裂纹的风险增加,而对于此种设计形式采用双面焊接的话也存在问题,即筋板与立柱形成的空间狭小会限制焊接作业和后续的探伤;二是安装在两侧筋板与加强环距离过近考虑到筋板与加强环各自的焊道宽度,两条焊道几乎重合,另外在100mm吊点主板开坡口与40mm钢板全熔透焊接的设计方式也不合理,对焊接质量、探伤效果都有影响,并且按照相关规范要求,如果焊接厚度超过50mm,是应该进行焊后热处理的,而设计中也没有明确的焊后热处理要求。

耐火涂装方面,升压站的很多结构上涂装了厚度为10mm的耐火漆,通常在海上设施运营过程中要对结构特别是焊道进行外观检查和NDT检测(测厚和探伤),而如果对这些涂装了耐火漆的结构进行检查或检测在不破坏涂层的情况下是无法实现的。

焊接及探伤标准方面,设计对于焊接及UT探伤的选用标准分别为GB50661和GB 11345,且没有明确TKY节点探伤人员资质的特殊要求,由于导管架结构主要特点是TKY节点多,而当前升压站选用的标准和要求没有体现出对TKY节点施工质量的重视程度,建议焊接采用AWS D1.1,UT探伤采用API RP 2X,并明确由具有TKY探伤资质的NDT人员进行TKY节点的探伤。

二、在施工工艺方面,存在的主要问题主要表现在环板焊接、组对间隙普遍较大、管线、防火结构封隔等方面。

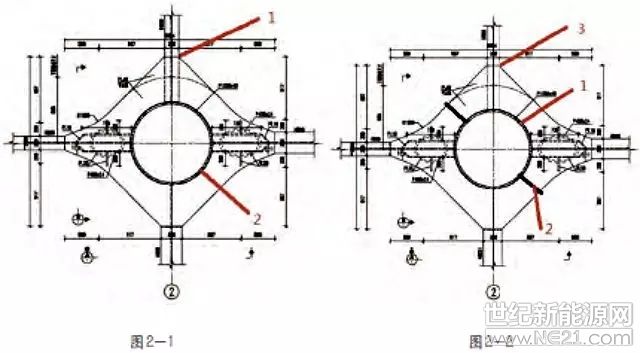

现场环板焊接的顺序为先进行环板与梁的焊接再进行环板与立柱的焊接(详见图2-1),这样的施工顺序将会导致在进行环板与立柱焊接时应力无处释放,增加应力裂纹产生的风险,建议采用如下施工顺序:将环板分成两块,先进行环板与立柱的焊接,在进行环板对接位置的焊接,最后进行梁与环板的焊接(详见图2-2),这样最大程度减少环板与立柱焊接产生的应力,降低应力裂纹产生的风险。

现场的焊接工艺中,对全熔透焊接,大多采用加衬垫的焊接工艺,导致焊接间隙较大,增加焊接量,也增加了焊接收缩量(详见图3)。为了减少焊接收缩量和焊接量,建议采用定位焊临时固定,单面焊接完成后,反面清除定位焊的工艺。

现场在进行管线施工过程中,在结构梁上直接开孔(详见图4)。此种方式,导致结构梁的强度下降,对已经开孔的部分,要求其针对性的做了结构补强,对于还未施工部分,则要求管线的敷设线路避开在结构梁上直接开孔,以免留下隐患。

.jpg)

现场施工过程中,对于管线焊接,采用的是在管壁上直接开孔(详见图5-1);对于直径仅有20mm左右的管线进行对接焊接(详见图5-1)。对于此两种情况,应该分别采用增加管座(详见图5-2)和管箍插焊的方式(详见图5-3)。

防火结构封隔方面,无论是结构的封堵还是管线穿舱的封堵其目的都是为了保持舱壁的防火完整性。为了达到防火封隔的要求,对防火舱壁的上下部分存在间隙处,采用塞堵与防火舱壁相应防火等级的防火敷料,来确保防火舱壁结构的完整性。对于管线贯穿性的情况,则要求采用将管线与舱壁相交处采用填脚焊焊满,对于由于舱壁材料问题,不能焊接的舱壁,则采用防火胶泥封堵的方式,保证其密封性;对采用防火胶泥封堵的部分留下记录,提醒业主方在运维阶段注意保持监控,防止防火胶泥后期由于老化后脱落而造成防火完整性的缺失。

三、建造过程中的其他方面,存在没有进行三维建模、救生设备安装错误、消防设备安装错误、电缆桥架承载力不足等问题。

三维建模方面,由于在现场建造前期没有进行三维建模,对电缆的走向进行模拟,导致很多处电缆开孔没有电缆管线,或仅有一两根电缆贯穿,而开口处为了保证防火结构的完整性,只能用价格昂贵的防火模块进行封堵,从而导致增加了施工的难度和时间,也造成了建造成本的增加。建议在项目开工前进行三维建模,合理地对电缆进行布置,避免出现电缆过密或者过少的情况。

救生设备的安装问题。由于救生设备的安装错误,紧急情况下将无法使用。建议业主按照正确的方式安装救生设备,以备不时之需。

消防设备问题。由于消防设备没有按照要求的高度安装,导致消防设备安装过高和过低,无法起到相应的灭火作用,建议现场对此进行整改,将高压水雾碰头的高度保持在合适的位置。

电缆桥架的承载力问题。由于升压站电缆桥架多采用铝制结构,且电缆较重,时间久了之后,电缆桥架便出现了明显的变形,建议电缆桥架采用传统形式,即由普通角钢焊接制成的桥架,其强度比铝制材料高,可以有效防止桥架变形。

海上风电作为一个近期新兴的行业,由于其发展的速度迅速,且涵盖了海洋工程、电力等行业的理念,在其发展的过程中难免会遇到这样那样的问题,其中有着某一行业的局限性,也有着因两个行业交汇所带来的冲突问题。对此,中国船级社作为海上风电行业的鉴证检验方,依托从 上世纪80年代开始便积累起来的海洋工程经验,不断提高服务质量,优化服务理念,充分发挥自身技术优势,为海上风电行业的健康快速发展保驾护航。

免责声明:本平台仅供信息发布交流之途,请谨慎判断信息真伪。如遇虚假诈骗信息,请立即举报

举报